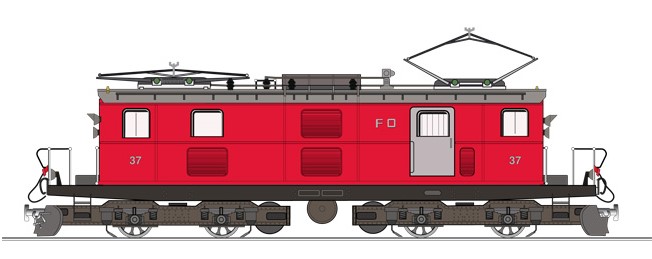

Walti Bernet liess uns bereits in Teil 1 zum Antriebskonzept und im Teil 2 zur Energie und Steuerung an seinem Projekt zum Bau der FO HGe 4/4′ teilhaben. Nun zeigt er uns, wie es weiter geht im Teil 3 mit dem Gehäuse.

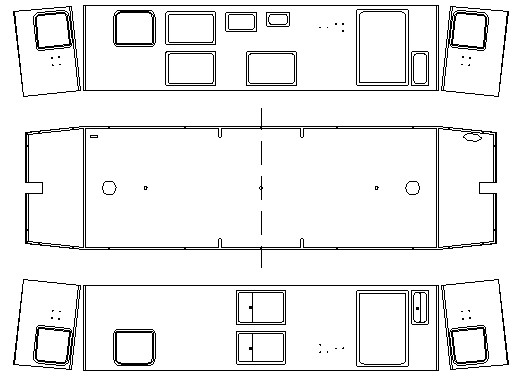

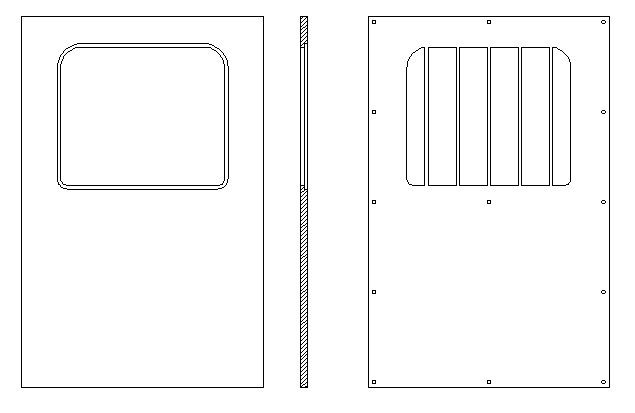

Das Gehäuse oder Aufbau besteht hauptsächlich aus folgenden Teilen: Grundplatte, Seitenteile, Innenunterteilung, Dachleisten und Deckbänder.

Eine Grundplatte von 8 mm Höhe, mit genauer bearbeiteter Oberfläche. Gefräst und gebohrt nach Zeichnung. Eine 5,1mm x 3 mm tiefe Nut um die ganze Platte herum kann die Seitenwände drin aufnehmen. Fest positioniert werden sie dann mit der Grundplatte und untereinander verschraubt.

Frontseiten, Schrägseiten und beide Seitenteile sind 5mm Dick gefräste HABA Aluguss Platten mit genauer Dicken Toleranz. (0.10mm)

Als Kabelkanäle werden Rechteck-Alurohre eingebaut welche auch zugleich eine Art Unterteilung und als Befestigung dient.

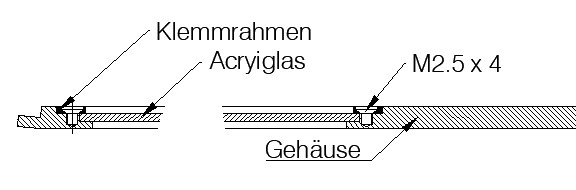

Die Fenster bestehen aus Klemmrahmen und Acrylglas und sind im Gehäuse eingelegt und verschraubt.

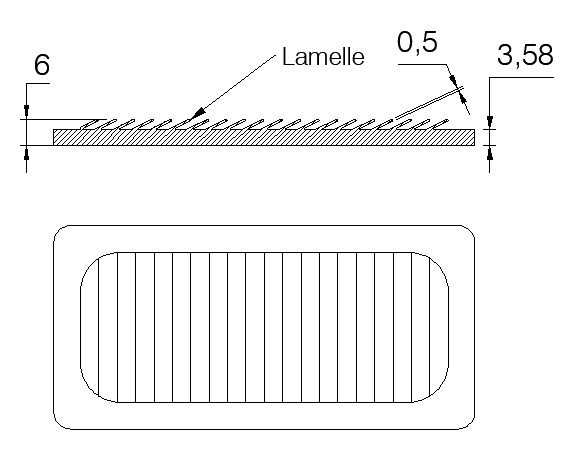

Die Lüfterimitationen wurden aus einem Alublock mit Drahterrosion nach Zeichnung auserodiert und durch Fräsen zu einlege Teile gefertigt.

Das Gehäuse wird in 3 Kammern unterteilt. Je eine Kammer auf den Führerstands Seiten und in der Mitte die Batteriekammer. Die Wände zur Unterteilung sind nicht fest und können zum Arbeiten herausgenommen werden.

Da ich jetzt alle Teile platziert habe, kann ich die Unterteilung mit den Wänden genau definieren, d.h. mit den jeweils notwendigen Bohrungen versehen zum Befestigen der Geräte wie Steuerung, Verstärker, Ladegerät etc.

Die Wände sind als Laserteile ausgeführt und können fast ohne Nacharbeit verwendet werden.

Da sind noch die beiden Schiebe – und Fronttüren. Die ersteren werden fest verbaut und können nicht geöffnet werden was auch nicht notwendig ist, weil dahinter nur die Wände der Batteriekiste zu sehen wären. Die Schiebetüren bestehen aus Aussen und Innenteil sowie Acrylglas. Alles wird zusammengebaut, untereinander verschraubt und dann komplett am Gehäuse befestigt.

Nach dem Eloxieren der beiden Aluminiumteile werden sie zusammen mit dem eingelegten Acrylglas verschraubt.

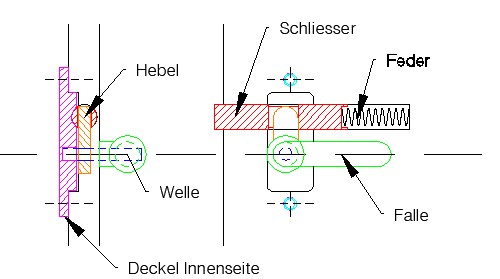

Die Führerstandstüren werden jedoch zum Öffnen gebaut und mit Schliessmechanismus versehen. Das ist wichtig um den «Reset» am Kompressor und die Programmierung der 4QD Platine betätigen zu können aber auch weil es einfach gut aussieht, wenn die Tür mal kurz geöffnet ist währen einem Halt!

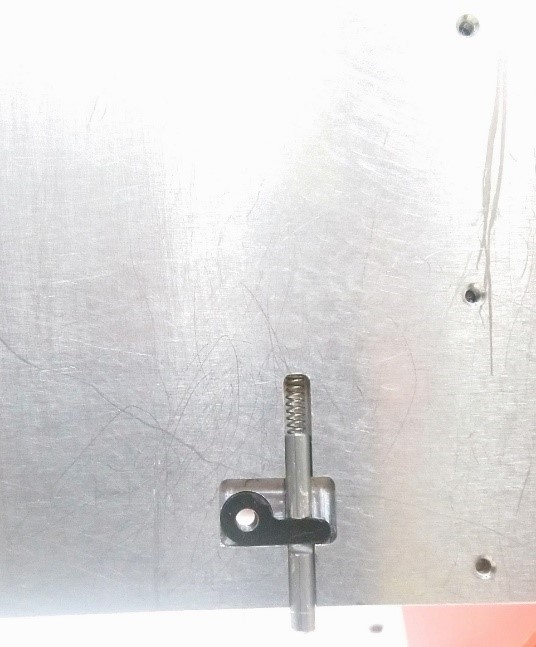

Das Türschloss beim Einbauen. Die Feder drückt den Bolzen nach rechts und der Hebel, verbunden über die Welle mit den Fallen, wird den Bolzen zurückdrücken und somit die Türe zum Öffnen freigeben.

Das Ganze wird durch ein 1mm Alublech abgedeckt und somit verschlossen.

Der Hebel und die beiden Fallen sind durch Stifte mit der Welle verdreh gesichert.

Der Türmechanismus auf der Innenseite. Die Platine der 4QD Steuerung auf der am Boden verschraubten Hutschiene kann herausgenommen werden um einfacher die Parameter der 4QD zu ändern.

Die 4QD 160 Pro an der Innenwand montiert wir genau gegenüber den LFP- Zellen montiert um einen möglichst kurzen Weg der Stromkabel Verbindung zu halten.

Links der Steuerung wird der Verstärker für die Signalpfeife angebaut und auf der gegenüberliegenden Seite das Ladegerät montiert, weil dort auch der 230V Anschluss besteht.

An den Gehäuseseiten sind Verstärkungen angebracht welche auch gleich den Übergangs Radius zum Dach ergeben. Seitlich mussten noch alle Deckbänder verschraubt werden welche bis zur Loknummer 36 vorhanden waren. Die einfachere Version wäre die Nummer 37 ohne diese Streifen gewesen!!

Die Position vom Computer, montiert auf der Hutschiene am Ladegerät ist so gewählt um jederzeit den Lokzustand zu sehen. Dabei zeigen mir die LED den Betriebszustand sowie die Stellung des Fahrrichtungsschalter an. Der Klemmrahmen für das Acrylglas ist montiert um zu sehen ob es passt.

Das Energiepack ist probehalber mal eingesetzt und die seitlichen Begrenzungen zeigen jetzt, dass alles nach Plan an Ort und Stelle sitzt. Um das Pack einzusetzen braucht es allerdings schon einen Kran da diese Kiste ganze 50 kg wiegt und so passgenau nicht mehr von Hand eingelegt werden kann.

Sobald das Dach an das Gehäuse angepasst ist und keine Nacharbeiten mehr zu machen sind wird es durch einen Autolackierer gespritzt. Dies ist teuer aber es soll ja schön sein und ich selber bin kein guter Maler.

Zur Info: Die Gehäusefarbe ist KARMINROT / RAL 3002

Das nächste Kapitel wir dann das Dach und alle Aufbauten beinhalten im Moment ist es mal wieder die Konstruktion der Stromabnehmer, welche die Stunden häuft, denn die sollten doch auch wie echt funktionieren. Es macht aber immer noch Spass und ich hoffe doch im Frühjahr mit diesem Projekt fertig zu werden.

Bilder+Text: Walti Bernet, November 2022

Zur Serie Werkstattberichte:

In einer losen Serie berichten wir über die Arbeiten in den Werkstätten/Hobby-Räumen unserer Clubmitglieder.

An was arbeitest du gerade? Wie sieht es in deinem Hobby-Raum aus? Bitte sende deinen Beitrag mit ein paar Fotos an den Aktuar. Vielen Dank!

Weitere Werkstattberichte:

- Berichte aus der Werkstatt: FO HGe 4/4′ Teil 5

- Berichte aus der Werkstatt: FO HGe 4/4′ Teil 4

- Berichte aus der Werkstatt: Revision V36

- Berichte aus der Werkstatt: FO HGe 4/4′

- Berichte aus der Werkstatt: Renovation älterer Fahrwagen

- Berichte aus der Werkstatt: Revision der V36

- Berichte aus der Werkstatt: Fahrwagen erfordern auch Aufmerksamkeit

- Berichte aus der Werkstatt: Arbeiten an der 0m-Clubanlage

- Berichte aus der Werkstatt: Generationenprojekt

- Berichte aus der Werkstatt: Amerikanische Brücke für die Modellbahn

- Berichte aus der Werkstatt: Lok der Talyllyn Railway

- Berichte aus der Werkstatt: 4 Elefanten

- Berichte aus der Werkstatt: FO HGe 4/4′

- Berichte aus der Werkstatt: 3 Tigerli-Lokomotiven aufs Mal

- Berichte aus der Werkstatt: Elektrische Revision Re 460

- Berichte aus der Werkstatt Nr. 16: Roger Hungerbühler

- Berichte aus der Werkstatt Nr. 15: Beat Trinkler

- Berichte aus der Werkstatt Nr. 14: Walter Bernet

- Berichte aus der Werkstatt Nr. 13: Rückblick auf durchgeführte Baukurse im Club

- Berichte aus der Werkstatt Nr. 12: Signalanlage Teil 2