Der Bericht vom Bau von Walti Bernets HGe 4/4′ der Furka-Oberalp-Bahn erregte vor rund einem Jahr besondere Aufmerksamkeit. Mailanfragen erreichten den begnadeten Modellbauer. Nun berichtet er von seinen Herausforderungen und Fortschritten seither:

Die Drehgestelle und Grundrahmen sind fertig und das Gehäuse gezeichnet um die Komponenten mittels Skizze ins Gehäuse einzubauen und zu verteilen. Das Resultat ist unbefriedigend bei 5 Bleibatterien! (4 x 12V zum Fahren und eine mit 12V für Kompressor und anderes wie Licht und Horn.) Chaos im Hirn und Dämpfer im Hobby, muss jetzt das Gewicht noch auf einen Bedienwagen aufgeteilt werden, das darf nicht sein, da muss etwas geschehen! Nach langen, zeitaufwendigen Studien fand ich eine Lösung ohne den Bedienwagen auch noch mit unnötigem Gewicht zu belasten. Alle Komponenten sind in der Lok, und somit kann der Innenausbau des Gehäuses mit voller Kraft in Angriff genommen werden. Denn Mittlerweile weiss ich genau wie und woher die Lok ihre Energie beziehen wird und darum muss ich den 2.Teil des Bauberichts, als Energie Teil, etwas genauer beschreiben.

Energie und Steuerung meiner Modell-Lokomotive

Die neuen Technologien halten jetzt auch bei mir Einzug! LFP-4 heisst das Zauberwort! Darum beschreibe ich hier etwas ausführlicher den gewählten Weg, weil es vielleicht auch andere Modellbauer interessieren könnte. Der Vorteil gegenüber den Bleibatterien ist doch enorm und bezeugt dies durch folgende Tatsachen:

- Es sind Zellen welche 3.2Volt mittleren Wert haben und so zusammengebaut werden bis die gewünschte Spannung erreicht ist.

- Ich kann die Zellen in dem Lokgehäuse so anordnen, dass der Platz optimal ausgenützt wird und auch die Gewichtsverteilung perfekt ausgemittelt wird.

- Da das Lagern der Zellen im Winterhalbjahr keine grosse Wartung mehr braucht und die Zellen auch nicht auslaufen oder sich in kurzer Zeit selbst entladen.

- Die Zellen haben eine viel grössere Leistung als Bleibatterien und all das auf viel kleinerem Raum. Zudem ist die Lebensdauer bei 4000 Ladezyklen auch länger. (bei täglichem Laden ist die Lebensdauer über 10 Jahre!)

- Das Ganze Packet wird über ein BMS (Batterie Management System) überwacht und die Parameter sowie der Zustand kann sogar über das Telefon (Handy) kontrolliert und eingestellt werden. Es gibt noch viele Vorteile mehr aber das kann man alles im Internet selber nachlesen. (unter LFP-4)

Nachteil: Man muss das Packet nach Vorschrift zusammenbauen und unbedingt einen Kurzschluss vermeiden. Die Zellen sollten auch in einem eigenen Gehäuse mit luftzirkulationsfähigen Öffnungen eingebaut und verschlossen sein. Der Anschaffungspreis ist im Moment noch etwas höher als herkömmliche Bleibatterien.

Beim Recherchieren der Zellen und Zubehör bin ich auf verschiedene Lieferanten mit unterschiedlichen Preisen sowie Lieferservice gestossen. Unter Absprache mit meinem Sohn, der Elektroingenieur ist und in DE wohnt, habe ich beschlossen das System in der Schweiz zu kaufen. Ausschlaggebend war, dass es hier nicht teurer als in Deutschland ist aber bei evtl. auftretenden Problemen die Nähe für mich zählt.

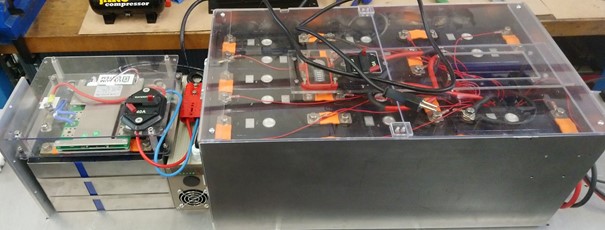

Vom Gehäuseplatz ausgehend konnte ich mir ein Energiepaket mit 110 Ah und 80 Ah leisten. 110Ah / 48V für den Antrieb und 80 Ah / 12 Volt für die Nebenaggregate.

Beispiel Bestellung Antriebspaket: Für 110 Ah / 48V

Die Lieferfirma hat mich gut beraten und mir eine Offerte mit allen notwendigen Teilen zukommen lassen.

16 Stück LFP-4 Zellen

Abmessung: B x L x H 48 x 174 x 181 mm

Gewicht: ~ 3 Kg

Leistung: 110 Ah

Spannung: Max. 3.65 Volt, Nom. 3.20 Volt, Min. 2.50 Volt

Die Zellen werden untereinander mit verchromten Kupferbrücken mittels M6 Schrauben verschraubt und mit max. 9Nm angezogen!)

Mit den dünnen, farbigen Drähten wird das BMS an jede Zelle Einzel angeschlossen um den Zustand zu messen und zu balancieren. Dies geschieht beim Laden sowie auch beim entladen.

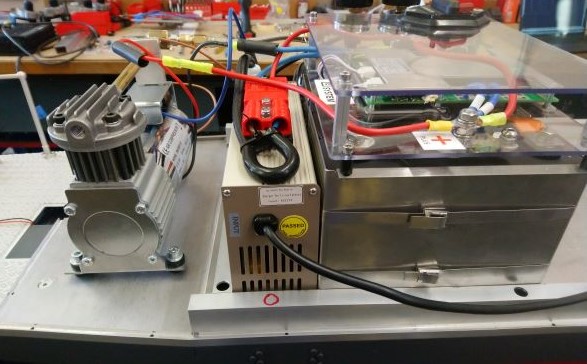

Dann brauchen wir auch ein Ladegerät um die 16 in Serie geschalteten Zellen zu laden. (16 x 3.6 Volt max. = 57.6 Volt). Das Ladegerät muss also 57.6 Volt laden und rund 20 Amp. Leistung haben so dass die Zellen in ca. 6h wieder voll sind. Höhere Ladeleistung wäre möglich!

Auf der Hutschiene die ich auf dem Ladegerät befestigt habe werden später Computer und andere E.-Teile befestigt.

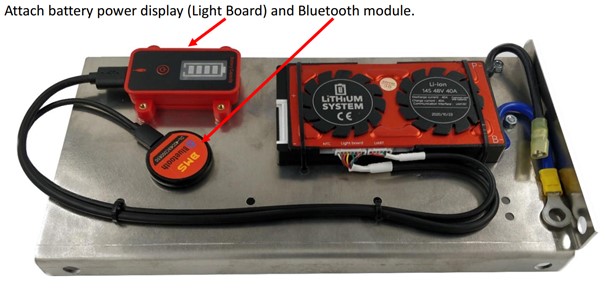

Dann gehört das BMS (Batterie Management System) noch dazu.

Das BMS hält alle 16 Zellen immer auf dem gleichen Niveau; d.h. alle Zellen werden auf die exakt gleiche Volt Zahl ausbalanciert. Dies ist beim Laden wie auch beim Entladen sehr wichtig um nicht einzelne Zellen zu überlasten wobei sie zerstört würden.

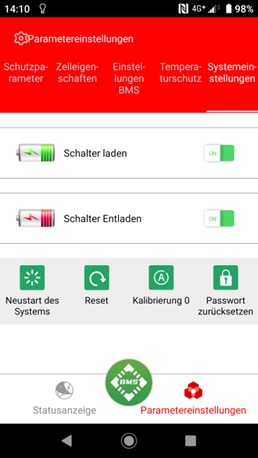

Zudem können via Handy alle Parameter eingesehen, eingestellt und als Abschaltpunkte eigestellt werden. Die Anzeigen auf dem Telefon werden auf folgenden Seiten angezeigt.

Die Statusanzeige zeigt den Lade- oder Entladezustand in Prozent, sowie die exakte Spannung und den Strom an.

Alle wichtigen Infos sind durch scrollen aufgelistet und zeigen jede einzelne Spannung der verschiedenen Zellen genau an. Auch die Temperatur wird über Blauzahn von den Zellen mittels RTD Messung an das Handy übermittelt.

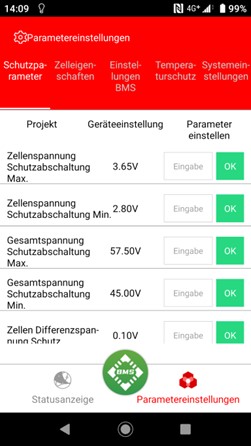

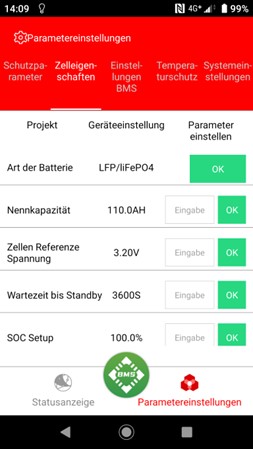

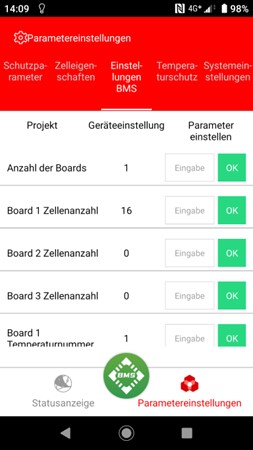

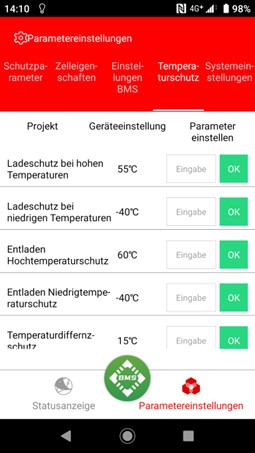

Die Parametereinstellungen sind unterteilt in 5 Sektionen: Mit den Schutzparameter Einstellungen sind alle wichtigen Lade und Entlade Werte zu setzen.

Die Zelleigenschaften Bei der Wartezeit kann die Anzeigedauer in Sekunden eingestellt werden. (Darf Nie Null sein) und bei 65535 ist es immer eingeschaltet!

Einstellungen für mehrere Zellenpakete

Temperatureinstellungen

Systemeinstellungen

Für die 12 Volt Versorgung habe ich gleich ein ganzes Paket mit allen Komponenten fertig installiert, gekauft weil es genau so auch in die Restfläche der Lok passte.

Jetzt wo alle grossen Teile platziert sind kann mit dem kleinen, notwenigen «Gschmäus» auch noch begonnen werden. An der provisorischen Einteilung sehe ich nun wo ich am besten die Zwischenwände platziere und wo überall Kabeldurchführungen notwendig sind. Da ja die Aussenform gegeben ist, sollten alle Teile, die leichten Zugang benötigen, auch am richtigen Ort befestigt werden. Später kann ich wohl das Dach abheben aber ich will dies nicht bei jeder Inbetriebnahme oder Abschalten tun müssen. Zudem soll die Lok ja ferngesteuert fahren. (ohne mich ins Depot rein!)

Ja genau darum brauche ich auch den Computer an Bord. Ich will auf meiner Fernsteuerung auch ein Display haben wo ich alle wichtigen Betriebsdaten ablesen kann. Zum Beispiel die Geschwindigkeit, die Leistung und die Batteriezustände. Dies ermöglicht mir in erster Linie mein Hauseigner Elektroingenieur und sein programmierter Minicomputer, Raspi*, genannt. Endlich mal ne Zeile Zeit um meinem Sohn für seine Arbeit, Danke zu sagen!

Mit einer Grösse von einer «Zigischachtel» ist der Winzling perfekt geschaffen für meine Ansprüche. Der Preis liegt bei unter Füffzg Stutz!!!!

In der Lok wird auch eine 100 Watt Tonanlage (Sound isch änglisch und ich bi Schwiizer!) installiert und dies aus einfachem Grund! Meine Lok soll pfeifen wie das Original und das ist mit der zur Verfügung stehenden Luft nicht zu machen. Also hat Man(n) das richtige und sogar originale Geräusch, Lärm oder für mich eben Ohrenschmaus, irgendwie heruntergeladen und auf dem Computer gespeichert. Der wiederum spielt, solange ich den Schalter berühre, meinen Ohrenschmaus ab, also den ganzen Pfeifgesang vor einen Bahnübergang zum Beispiel. Zum Abfahrtspfiff wiederum, muss der Schalter nur kurz berührt werden und so ist das auch schon gelöst.

Um die Komponenten-Einteilung zu machen muss manchmal sehr improvisiert werden. Das Ladegerät wird an eine Wand im Innern der Lok angeschraubt. Darunter ist Rechts das Raspi-Gehäuse sichtbar und Links liegt das Relaismodul für das Licht sowie die Stromabnehmer Funktionen. Beides wird auf Hutschienen montiert.

Apropos Stromabnehmer: Diese werden pneumatisch freigegeben. Das heisst, der Bügel liegt unten und wird durch einen pneumatischen Kolben mittels Druckfeder in dieser Lage gehalten. Schalte ich den Fahrschalter auf Vorwärts, wird in den Kolben des hinteren Stromabnehmers der Lok Luft gepresst. Nun gibt die Zugstange den Bügel frei und dieser hebt sich durch den Federdruck des Stromabnehmers. So kann der Bügel auf und ab gedrückt werden gegen dessen Federkraft. Schalte ich am Ende der Fahrt, den Fahrtrichtungshebel auf «Null», entweicht die Luft aus dem Zylinder und die Kolbenfeder schiebt die Zugstange den Bügel in die Ruhelage herunter. Natürlich passiert alles auch umgekehrt für den Bügel 2 wenn die Fahrrichtung geändert wird.

Der Lautsprecher, ein Körperschallsystem, ist unter dem Rahmen nicht sichtbar eingebaut. (siehe Bericht Teil 1) Tests zeigten, dass schon bei halber Lautstärke aufgedreht, der Ohrenschmaus in «Ohrensaus» übergeht, was ich dann schön bleiben lasse. Also ist das Problem mit der Pfeife auch gelöst!

Geräusch Versuche bei meinem Enkel seiner Lok (Max Express) zeigten, dass der Posthorn Klang einige Saurer Fans beim Abspielen des Originals, den entsprechenden Oldtimer vergebens suchten!

Jetzt wo alles in der Maschine seinen Platz hat, geht es endlich mechanisch weiter aber eben auch diese Abklärungen für die Energie waren notwendig denn sie bringen mehr Leistung in die Lok bei weniger Raumanspruch und waren sehr interessant aber manchmal auch sehr zeitintensiv. Mittlerweile entsteht auch noch ein superstarker Motorwagen mit einer gleichen Energieversorgung bei meinem Kollegen.

Der Teil 3 wird ca. im Frühling erscheinen und soll den Gehäuseaufbau beschreiben und mit Fotos ergänzt werden.

Bilder+Text: Walti Bernet, Februar 2022

Zur Serie Werkstattberichte:

In einer losen Serie berichten wir über die Arbeiten in den Werkstätten/Hobby-Räumen unserer Clubmitglieder. Es ist dem Vorstand ein Anliegen, dass in der Corona-Zeit, wo man sich nicht oft sieht und man seine Kontakte einschränkt, wir uns trotzdem über unser Hobby austauschen.

An was arbeitest du gerade? Wie sieht es in deinem Hobby-Raum aus? Bitte sende deinen Beitrag mit ein paar Fotos an den Aktuar. Vielen Dank!

Weitere Werkstattberichte:

- Berichte aus der Werkstatt: FO HGe 4/4′ Teil 5

- Berichte aus der Werkstatt: FO HGe 4/4′ Teil 4

- Berichte aus der Werkstatt: Revision V36

- Berichte aus der Werkstatt: FO HGe 4/4′

- Berichte aus der Werkstatt: Renovation älterer Fahrwagen

- Berichte aus der Werkstatt: Revision der V36

- Berichte aus der Werkstatt: Fahrwagen erfordern auch Aufmerksamkeit

- Berichte aus der Werkstatt: Arbeiten an der 0m-Clubanlage

- Berichte aus der Werkstatt: Generationenprojekt

- Berichte aus der Werkstatt: Amerikanische Brücke für die Modellbahn

- Berichte aus der Werkstatt: Lok der Talyllyn Railway

- Berichte aus der Werkstatt: 4 Elefanten

- Berichte aus der Werkstatt: FO HGe 4/4′

- Berichte aus der Werkstatt: 3 Tigerli-Lokomotiven aufs Mal

- Berichte aus der Werkstatt: Elektrische Revision Re 460

- Berichte aus der Werkstatt Nr. 16: Roger Hungerbühler

- Berichte aus der Werkstatt Nr. 15: Beat Trinkler

- Berichte aus der Werkstatt Nr. 14: Walter Bernet

- Berichte aus der Werkstatt Nr. 13: Rückblick auf durchgeführte Baukurse im Club

- Berichte aus der Werkstatt Nr. 12: Signalanlage Teil 2